柔性制造 从“刚性生产”到“柔性制造” 中国制造提质增效

长沙,4月30日:从“刚性生产”到“柔性制造”“中国制造”提质增效

记者唐小青

从制造大国到制造强国,从传统经济到智能经济,中国经济转型的关键之一是如何从“刚性生产”向“柔性生产”转变。

在长沙经开区,近年来单品种大批量的“刚性生产”产品逐渐退出企业,多品种小批量的“柔性制造”产品方兴未艾。不同企业在“柔性制造”方面探索出了不同的成果,奏响了“智能制造第一区”的强音。

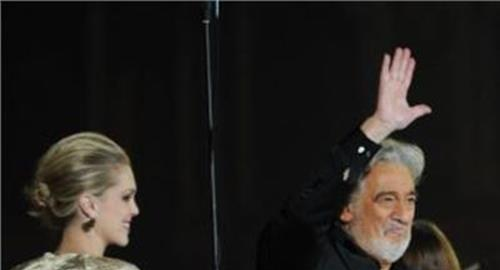

三一重工车间。唐小青

用柔科钢智能制造“接地气”

随着消费结构升级,买方市场和消费者对个性化、定制化、时效性的需求日益凸显,满足“多样化、小规模、可控周期”的柔性生产成为企业未来生存和成功的关键。

在长沙经济开发区,这种新颖的生产方式已经成为园区企业的核心竞争力。

作为长沙经济开发区智能制造领域的先锋企业之一,一派数控有限公司成功下线了国内首款可替代人工检测的手机盖缺陷自动检测设备。生产时间可达每6秒一件,多缺陷检测正确率也超过99%,打破国外技术垄断。

“这是人性化的创新。之所以能克服这个问题,主要是因为多年来坚持的柔性生产理念。”一派数码董事长朱庚红表示,大量人力投入带来成本增加的同时,并不能有效保证质检合格率。此外,工作人员在强光下长时间观察手机套质量,影响视力。这些因素都促使一派数码寻求新的突破。

长期以来,我国传统活塞加工技术的效率和精度远低于国际先进水平。一派数控采用的直线伺服技术,通过对车床控制装置的改进,可以定制和精确控制活塞的加工形状,有效地将其精度提高一个等级,效率提高一倍。

“我们更像R&D企业,而不是整机制造商。”朱庚红表示,柔性制造为企业转型升级提供数据支撑,打造高度柔性的智能制造车间,使中国智能制造从“高到高”再到“落地”。

三一重工车间场景。唐小青

大数据成为“柔性制造”的关键

按照传统的生产模式,一条生产线只能生产一种规格的产品,而在智能生产线上,可以根据不同的订单需求,同时在线生产不同的产品。那么传统生产方式做不到的,智能生产线怎么做呢?三一重工的“十八车间”给出了答案。

作为全国首批智能制造试点和示范企业,三一重工位于长沙的“十八厂”被誉为亚洲最大的智能制造车间之一,各环节实现自动化、信息化。在这里,实现了生产中人、设备、材料、工艺等要素的柔性集成。

“拥有8条流水线,可以实现69种产品的柔性生产,并将其扩展到其他事业部,实现其他事业部的柔性制造。”三一集团副总经理兼首席信息官潘瑞刚表示,在这个总面积约10万平方米的车间里,每条生产线可同时混搭30多种不同类型的机械设备,满马力工作时可支撑300亿产值。

潘瑞刚解释说,工厂整个柔性制造系统包含大量的数据信息,包括用户需求、产品信息、设备信息和生产计划。通过工业互联网连接这些大数据,通过三一MES系统进行处理,可以制定出最适合的生产计划,优化配置各种制造资源。

得益于车间采用的柔性制造系统,今年一季度三一主要产品实现了高速增长,其中2月份挖掘机产量达到去年同期的4倍,拖泵、泵车、搅拌车等混凝土机械也呈现100%的恢复性增长。

潘瑞刚认为,从我国制造业的长远发展来看,在加快新一代信息技术与制造业深度融合的主线下,柔性生产将在推动创新发展、提升质量、增加效率等方面发挥积极作用。

“柔性制造”拓展海外“朋友圈”

当前,中国正在推进供给侧改革,需要减少无效供给和低端供给,扩大有效供给和高端供给,解决结构性有效供给不足等问题。柔性生产可以满足个性化定制,提供高质量的有效供给,成为拓展海外市场的重要途径。

目前三一海外销量占总销量的45%,在国内工程机械企业中排名第一,预计这一比例还会增加。潘瑞刚表示,在国内市场竞争激烈、结构调整的新经济形势下,三一重工的柔性制造系统也借助“一带一路”机遇,在抢占国际市场方面展现出巨大优势。

“具体表现为缩短订单生产周期,满足客户定制需求,赢得成本优势。”潘瑞刚介绍,由于国际国内工作环境和实际工作条件的差异,在颜色、吨位、温度适应等方面存在个性化需求。,而智能柔性制造生产系统可以快速生产出最能满足客户需求的产品。

在生产过程中,生产出世界上第一台长距离、大坡度、双模煤矿斜井用TBM等设备的铁建重工,对“柔性制造”有着深刻的理解。

“为满足项目建设要求,铁建重工采用定制化、个性化生产,在设计上进行了多项技术创新。”例如,铁建重工总经理程表示,铁建重工将根据不同的地质、气候、水文条件,或不同的工期要求,有针对性地开发和完善设备,为客户取得满意的效果。